Спорим, вы даже не догадывались, что бетонные столбы для линий электропередач готовят на пару, как манты или вашу любимую капусту брокколи? Корреспондент «Хороших новостей» убедился в этом благодаря челябинскому предприятию, производителю бетона «Челябэнергофонд». Его директор Сергей Бутин лично провел для нас экскурсию и рассказал, как делают материал, без которого не обходится ни одна стройка.

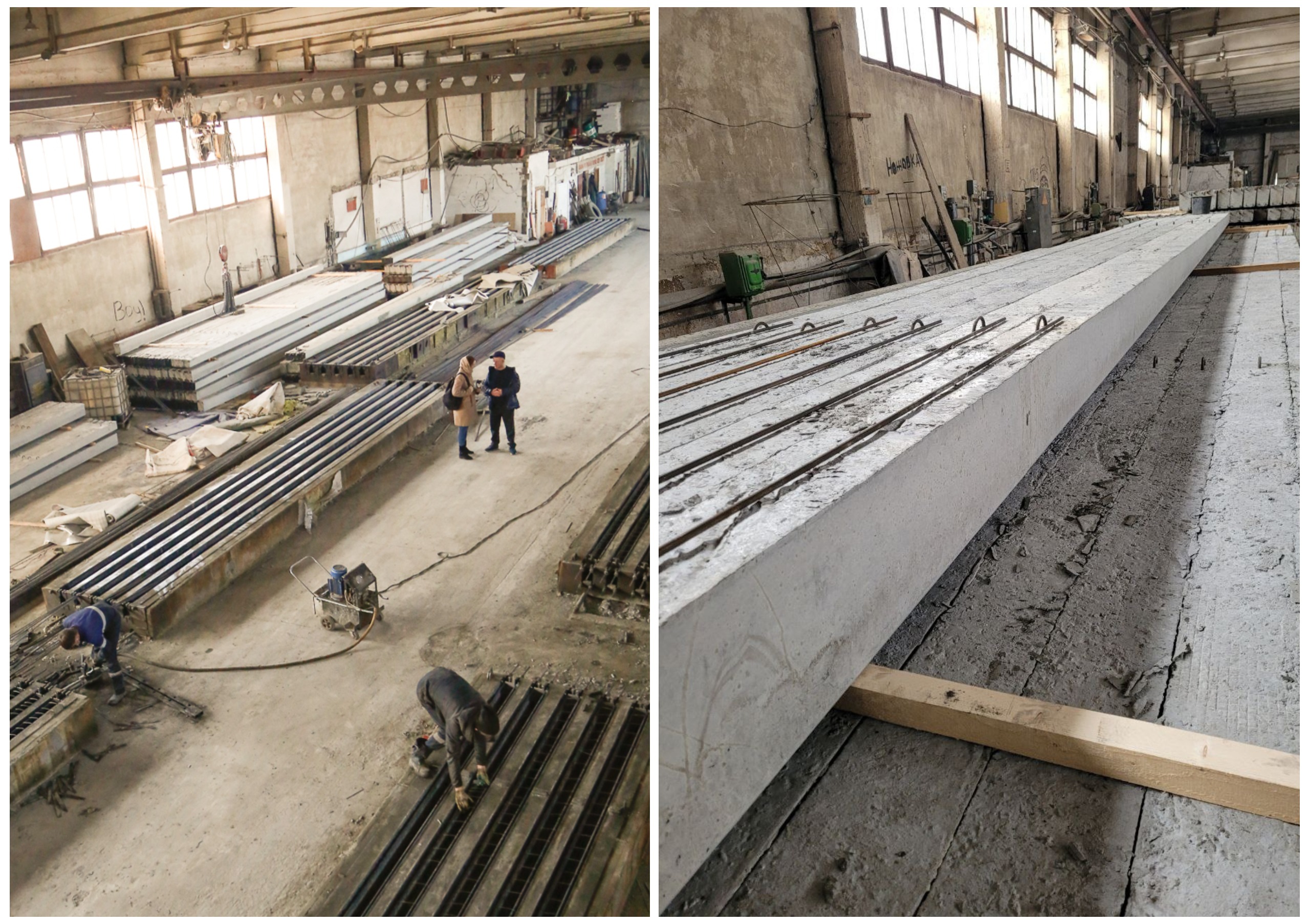

В цехе шумно: люди трудятся под громкую энергичную музыку и звуки болгарки. Одному из работников цеха, Андрею, 22 года. Он делает бетонные столбы для ЛЭП и фундаментные блоки почти пять лет. Признается, что физически работа не из легких: с утра до вечера нужно готовить формы с арматурой, заливать и запекать бетон, а потом вытаскивать готовые столбы. Но привыкнуть можно. День состоит из повторяющихся задач: очистить формы от предыдущей партии столбов или плит, обработать опалубку специальным растровом, чтобы столб не застрял в форме как пригоревший кекс, заполнить их арматурой и натянуть центральные стержни в столбах для линий электропередач. Потом нужно привезти и разложить бетон по формам, накрыть их специальным деревянным «саркофагом» и ждать, пока изделия «пропекутся».

По словам Сергея Бутина, Челябинск активно застраивается — на карте города появляются новые районы, а в пригороде вырастают коттеджи и везде требуется бетон, причем не только для строительства многоэтажек. Материал нужен под фундаменты, парковки, инфраструктуру и возведение малозагруженных зданий. К современным классам бетона применяются высокие требования и очень важно, чтобы производитель строго соблюдал технологию и рецептуру.

Опоры, сделанные в цехе «Челябэнергофонда», по словам директора предприятия, стоят и в Челябинской области, и в соседних регионах – Башкирии, Тюменской и Оренбургской областях. С компанией охотно сотрудничают, потому что не у каждого изготовителя бетонных изделий есть свое производство бетона и собственная лаборатория, в которой технолог ежедневно отслеживает качество материала. Вся продукция сертифицирована, на каждый вид изделий специалисты выдают паспорт качества.

Например, одну из главнейших ролей играет температура при производстве бетона. Чтобы смесь не замерзла по дороге до места назначения и вовремя «схватилась» на стройке, она должна иметь температуру +22-25 градусов. Поэтому склад так называемых инертных материалов (песка и щебня) отапливают в холодное время года, иначе придется останавливать производство.

СПРАВКА Оказывается, если окружающая температура воздуха составляет +20°С, химическая реакция (полимеризация – превращение бетона в камень) будет запущена через 100-120 минут после заливки смеси в опалубку. Потом состав будет сохнуть еще час. При «нуле» на термометре реакция начинается через 7-10 часов, а при отрицательной температуре смесь вообще может не затвердеть, если не добавлять специальную «химию» – «присадку»: это жидкость, которая обеспечивает качество бетона: подвижность, укладываемость, прочность, твердость, влагостойкость и морозостойкость.

Прежде чем засыпать сырье со склада в огромную бетономешалку, рецепты бетона отрабатывают в лабораторных условиях. В небольшом помещении, отведенном для работы технолога, помимо привычного компьютера с офисными программами можно найти ареометры (этот аппарат похож на обычный градусник, но имеет специфическую форму и используется для определения плотности), склерометр (с его помощью определяют прочность) и пресс, на котором испытывают бетонные образцы – кубики размером 10 сантиметров. По словам Сергея Бутина, бетон «давят» прессом на 7 и 28 сутки, чтобы убедиться в его качестве и характеристиках. Все результаты исследований заносятся в таблицу, а рецепт бетона оттачивается и переносится на большие объемы.

Кстати, чтобы замешать бетон, даже в лабораторных условиях и далеко не в промышленных масштабах, простого таза и шпателя будет мало – нужна небольшая бетономешалка. В нее устанавливается ведро, и аппарат помогает сделать то, что не под силу человеческим рукам. По словам директора предприятия, ведра в лаборатории стираются катастрофически быстро – буквально за две-три недели. Абразивный материал (песок и щебень) не щадит пластиковую тару.

Сергей Бутин говорит, что его столбы для ЛЭПов нужны будут всегда, но из-за санкций даже местные поставщики – песка, щебня и особенно цемента и специализированных добавок – существенно подняли цены. Объясняют это тем, что хоть сырье и отечественное, но тот же цемент производят на импортном оборудовании, а оно имеет свой ресурс. Чтобы снизить зависимость от поставщиков, на предприятии поставили собственный бетонно-растворный узел. Огромную установку, состоящую из нескольких бункеров для песка и щебня, силосов с цементом и водопровода, собирали и настраивали практически три года. А сделали установку у нас — в Ростовской области.

В один бункер засыпают щебень, в другой – песок, в двух силосах находится цемент, по трубам к бетономешалке подается вода. Из нескольких скипов в чан поступают необходимые объемы ингредиентов, и установка автоматически замешивает бетон – оператору остается только следить за показателями на экране компьютера. После этого к бетонно-растворному узлу подъезжает миксер, створка бетономешалки открывается и смесь переливается прямиком в миксер заказчика.

По словам Сергея Бутина сейчас очень сложная ситуация на рынке и они из последних сил держат цены, работают практически «в ноль». Тем не менее, на предприятии не унывают: санкции, это, конечно, большие потрясения, но вместе с тем — и новые возможности, ведь, как не крути, а без бетона экономика развиваться не может.

Узнать подробнее о работе компании «Челябэнергофонд» или предложить сотрудничество можно через сайт предприятия по ссылке.