3,5 миллиона квадратных метров керамического гранита в год — это "начальная" мощность златоустовского завода. Если выложить этой плиткой какой-нибудь квадратный сквер, то вокруг него нужно будет идти пешком почти полтора часа. А после окончания наладки всех линий, производительность вырастет до 14 миллионов "квадратов". Если так понятнее: 600 столичных Красных площадей или почти 2000 футбольных полей по стандартам FIFA.

Всякому, кто за отчизну душой болеет, будет любопытно узнать, что раньше никакого завода тут не было. На рынке “керамы” Челябинская область представлена несколькими торговыми марками, но для Златоуста подобное производство первое. И специалисты завода утверждают: на сей день это одно из самых современных предприятий в отрасли ВООБЩЕ. Потому мы и здесь!

Возникло предприятие в считанные месяцы, можно сказать посреди чистого поля. И уже полгода круглосуточно работает, отгружает продукцию и обеспечивает несколько сотен рабочих мест для людей и два — для роботов. Давайте по порядку.

Керамический гранит — ни разу не гранит

Керамогранит людям нравится. Он очень прочный, гигиеничный, экологичный, эстетичный и относительно недорогой. Есть даже нескользкий, для ступенек. Всем хорош, только тяжелый очень — вместо двух часов в спортзале можно потягать десятка три пачек из “Газели” на площадку рядом со своим коттеджем.

Гранитом материал зовется из-за определенной схожести с гранитом природным по физическим свойствам. Но никакого гранита в составе плиток нет вообще!

Лучшую глину — основу материала — на предприятие привозят по "железке" с Украины. Наш провожатый, ведущий специалист по маркетингу Артем Немилостивый, рассказывает: мол, just business и политическим разногласиям нет места там, где братские народы заняты реальным делом.

Украинское сырье однородно по качеству и потому обеспечивает высокую прочность и "повторяемость" цвета гранита внутри крупной партии. А это важно: если отделанный однотонным керамогранитом фасад или пол будет "пестрить", такая отделка — брак.

Собственно, борьба за качество — как раз битва за ровный цвет, а также прочность и идеальную геометрию, “прямоугольность”.

Кроме глины требуется горная порода каолин (дорогой и довольно редкий белый порошок, который в частности используют в производстве унитазов и раковин), кварцевый песок и еще ряд наполнителей с красителями.

Если сырье смерзлось на холоде, нужно выждать, пока в теплом помещении оно оттает. Затем фронтальный погрузчик пересыпает материалы в соответствующие бункеры.

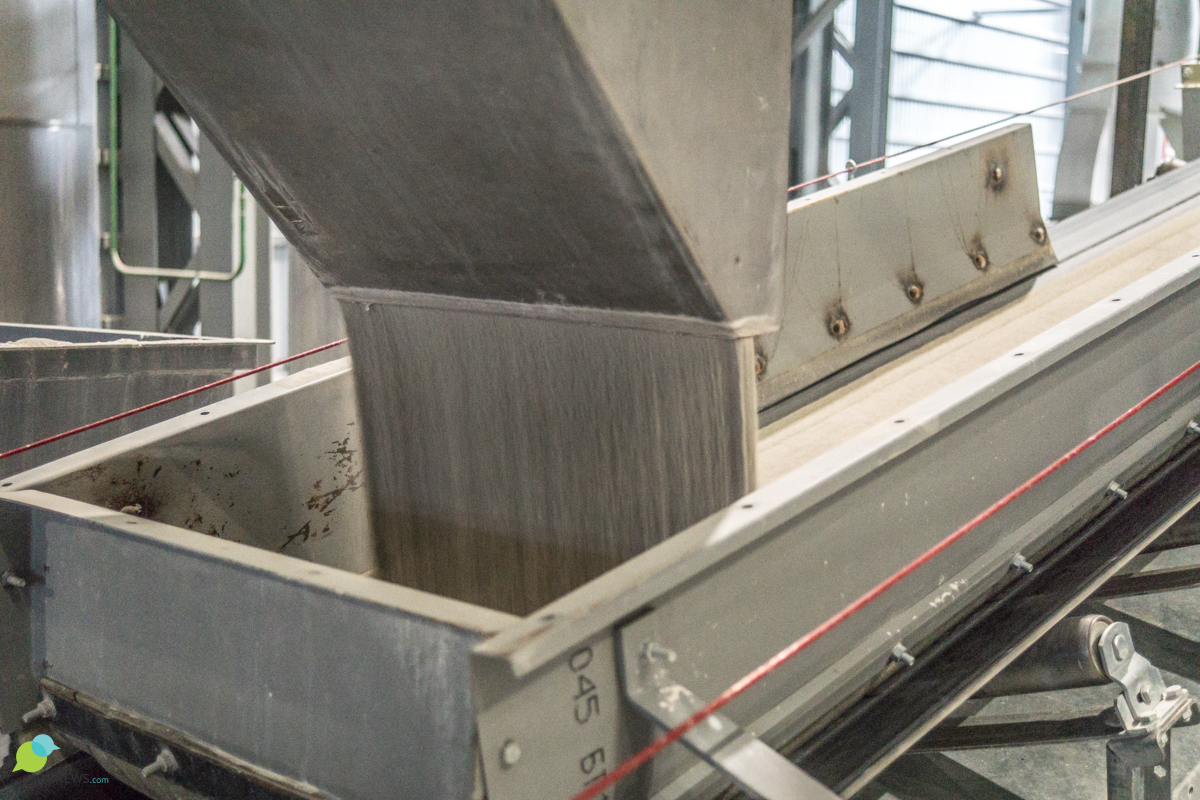

Из бункеров необходимые по рецептуре порции в полностью автоматическом режиме отсыпаются на движущуюся ленту и отправляются в соседнее помещение.

Рядом в мешках куски бракованной плитки, которые необходимо перемолоть и заново пустить в дело. Но так можно сделать только с продукцией, которая еще не сушилась в печи (о печах чуть дальше)!

Глина превращается… Превращается в элегантную плитку!

Внутри вращающегося барабана мельницы очень много алюбитовых шариков (алюбит — специальный твердый материал на основе оксида алюминия Al2O3). Шарики перемалывают и смешивают с водой приехавшие в мельницу на ленте компоненты. Порошки протираются в эмульсию — что-то вроде очень жирного молока по консистенции. Правильно получившийся состав называется “шликер”

Дальше на пути сырья — атомизатор. Вертикальная колонна уходит метров на пятнадцать под потолок. Внутри горит газ и поддерживается огромная температура. Капельки шликера падают сверху вниз и высыхают по пути в песчинки формы выеденного яйца. Кстати, когда требуется запустить партию другого цвета, атомизатор нужно тщательно отмыть. Это делается вручную.

Те самые “яичные песчинки”, так называемый пресс-порошок, хранятся в гигантских емкостях запаса — силосах. В каждом силосе лежит сырья примерно на 3000 квадратных метров плитки.

Кстати, на заводе уже готовят место для установки второго атомизатора. Это очень важное звено в производственной цепочке, и перерывы на мойку и обслуживание единственного атомизатора обходятся весьма дорого.

Дальше порошок спрессовывают под гидравлическим прессом и получившиеся плитки отправляют в сушильную камеру для приведения к оптимальной влажности. Слишком мокрая плитка не проедет по конвейеру, слипнется; слишком сухая — переломается.

Весь свой путь от и до плитка проделывает по движущемуся конвейеру, человеческое участие не требуется. Направляющие сами выравнивают и разворачивают квадратики нужным образом.

Почти готовая к “запеканию” плитка покрывается защитным составом “кристаллина” (на следующей фотографии видно “туман” аэрозоля). Именно благодаря “кристаллине” готовый гранит заблестит и не будет впитывать воду и грязь.

И покуда хватает глаза, шагов на двести, раскинулась та самая печь, где происходит окончательная сушка, а вернее обжиг продукции. В печи несколько участков с разными температурами, что обусловлено тонкостями процесса. Оно понятно: нагревание должно происходить постепенно.

Роботы и Олег — коллеги навек

На выходе из печи висят камеры контроля. А чуть поодаль стоят несколько человек, наблюдающих за работой линии.

В обязанности Олега как раз входит обеспечение непрерывной работы печи. Оборудование настолько специфическое, что после первого запуска оно должно работать круглосуточно и непрерывно (конечно, с соответствующим обслуживанием) год за годом, и так до самого последнего дня перед утилизацией. «Работа сложная, интересная», — рассказывает Олег. — «Мы следим, чтобы все шло в штатном режиме. Наша печь почти как на металлургическом производстве, ее нельзя просто так взять и останавливать и остужать, потому что повторно запустить ее будет уже невозможно».

Бок о бок с людьми трудятся роботы. Пока что они не осознали себя и не заявляют о каких-то отдельных правах, а потому смена у них не 8, не 12, а 24 часа в сутки, с короткими перерывами на зарядку.

Грузовые платформы катаются по нанесенным на пол цеха меткам и возят высушенный керамогранит по постам для окончательной доводки и контроля качества (контролем занимаются все-таки живые люди, хоть и в спарке с электронными ассистентами).

Робот не спеша снует туда-сюда, периодически присасываясь к розетке для заряда аккумуляторов. Всего платформ две. За их деловитой возней наблюдает оператор — Вадим. «Имен у роботов нет, мы просто по номерам их называем — первый и второй», — рассказывает Вадим. — «На сколько хватает батареек не знаю, роботы настроены заряжаться в свободное от работы время. Максимум пока что до 97% опускался заряд, то есть 3% всего тратили».

Платформы выпускает итальянская компания TecnoFerrari и называются они TGVBOX. Максимальная грузоподъемность — до 15 тонн. А как они работают, предлагаем посмотреть на видео.

Роботы подвозят продукцию на линию, вдоль которой установлены электромоторы с режущим инструментом. Здесь грани “шлифуются” до идеальной ровности, а плитки становятся истинно квадратными.

Ну и конец — делу венец. Автоматике осталось тщательно обмерить готовые плитки, а затем нужно отсмотреть поверхность на предмет сколов и дефектов (это уже работа для острых человеческих глаз).

Гранит, который сенсоры отбракуют, безжалостно выбрасывается в корзину и разбивается.

Если же плитка ровная, но есть “косячок” с точки зрения эстетики, ее определят во второй сорт, ну или же в “некондицию”. Но в продажу такая плитка все равно пойдет, просто по особой цене! На входе в цех висит таблица, в какой смене меньше всего брака. Несколько процентов — это нормальный показатель. Кстати, все смены перевыполняют план.

Над контроллерами главенствует Дарья. «Вникаю во все происходящее, поэтому периодически прихожу посмотреть на разные этапы производства», — делится Дарья. — «К счастью, нашу работу роботы делать пока не могут, тут мышление нужно!»

Часть продукции отбирается для испытания в лаборатории. Здесь проверяют и соответствие заявленному цвету, и механическую прочность (на экране аппарата нагрузка, при которой испытуемый гранит раскололся — 273 кг на квадратный сантиметр), а метрологи перемеряют за машинами геометрические размеры плитки.

Ну и наконец дело за малым — запаковать стопки в картон и пленку и разложить пачки по складу. Это все происходит “на автомате”.

Тем временем на улице уже грузят фуры. Прямо на заводе гранит не купить, такой у предприятия стиль работы: максимально поддерживать дистрибьюторов по всей России и не лезть самостоятельно в розничные продажи.

Закатать в гранит

Керамический гранит вообще находится вне моды, ну как минимум потому что он относительно недорог и сломать его ногами невозможно. На практике получится сделать “кераму” любого цвета, да даже с рисунком или узором. На рынке же больше всего пользуется спросом самый простой гранит, без красителя — бежевый.

К сожалению, отечественная промышленность не ответила на вызов времени и не делает автоматические линии для производства керамического гранита. Поэтому почти все оборудование на наших заводах — импортное. С другой стороны, размер рынка-то ведь необъятный, а его невидимая рука раздает оплеухи и пряники каждый день. Глядишь, и машиностроение подтянется.

За экскурсию по благодарим сотрудников и руководство предприятия «Грани Таганая».